WRT Manyetik Halat Dedektörü Çelik Halat Tel Halat İç Dış Kusur Dedektörü HRD-100 1. Teknik Özellikler

Standartlar: GB / T21837-2008, ASTM E1571-2001 (Ferromanyetik çelik tel halatın elektromanyetik muayenesi için standart şartname), GB / T5972-2006 / ISO 4309: 90, GB8918-2006

Algılama aralığı: Φ1,5-300 mm (farklı sensör seçin)

Sensör ve tel halat arasındaki bağıl hız: 0,0— 6,0 m / s En iyi seçenek: 0,3—1,5 m / s

Kılavuz manşon ve tel halat arasındaki en iyi boşluk: 2—6 mm, izin verilen boşluk: 0—15mm

Çıktı dosya türü: Word dosyaları çıktısı

Alarm: Ses ve ışık alarmı

Kırık tel halat yeri (LF) tespiti

Kalitatif değerlendirme doğruluğu:% 99.99

Niceliksel değerlendirme

Hassasiyetin tekrarlanabilirlik hatası: ±% 0,055

Ekran hatası: ± 0,2 %

Konum tespit hatası, (L): ±% 0,2

Güç: 5V bilgisayar güç kaynağı

SENSÖRÜN AĞIRLIĞI: <10kg (Normal sensör)

Çevre sıcaklığı-10 ℃ ~ 40 ℃

Hava basıncı: 86 ~ 106Kpa

Görelilik nemi: ≤85%

Tel halatlı bilgisayar detektörünün Windows sistemi, DOS yazılım teorisine dayanan GB sistem yenileme ürünüdür ve gerçek zamanlı ekran alarmı ideolojiyi yönlendiren Visual Basic 6.0'ı programlama dili temelinden kullanır ve derlemeye devam eder.

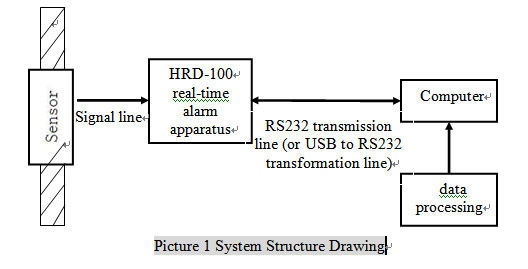

Bu sistem donanım parçası, yerli ve yabancı gelişmiş manyetik sensörü kullanır ve bağımsız araştırma ve geliştirme örnekleme modülü, RS232 (veya USB) ana hat sürüşü yoluyla bilgisayarda doğrudan veri depolamayı birleştirir.

Bu sistem yazılımı kısmı, dalgacık dönüşüm analizi temeli içerisinde, Visual Basic 6.0 programlama dili temelini kullanırken, derlenmeye devam eder. Veri toplama ve kontrol, veri analizi, veri görüntüleme, veri depolama vb. Gibi işlevleri elde edin. DOS yazılım fonksiyonunda görünür karakteristiği arttırmak ve sürekli olarak yolu takip etme benzersiz eğilimi ile sürekli olarak gözlemlenen dinamik veri sinyali ve değişme durumu ve elde edilen gerçek zamanlı gösterim sonucu verir ve alarmı gönderir; Yazılım otomatik değerlendirme fonksiyonunu arttırdı; Artan kesit ve toplam kesit alanı yüzdesi üzerinde gösterilen kısmi kusurda; Yazılım ve Windows tamamen uyumludur, kullanıcının atalet işlemine uygundur, Word inceleme formları üretim inceleme raporunu kullanır.

Bu sistem yazılımı uyumlu tel halat bilgisayar dedektörü DOS yazılımı örnekleme veri formatı olabilir ve bunun için işleme analiz edebilir.

Windows sistemi bağımsız bir işletim prosedürü ve güvenli muayene sistemi aldı, her modern bilgisayar türü için uygun olabilir ve bir dizi inceleme prosedürünü tamamlar.

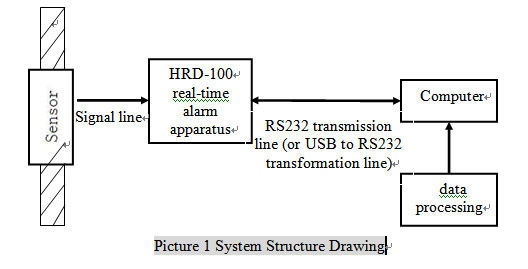

2. Sistem Talebi

2.1 Bilgisayar Donanımı Yerleştirme Talebi:

İşlemci: Celeron 1.5GHZ üstünde

Bellek: 128MB

Sabit disk: 10G

Bağlantı: RS232 veya USB

Monitör: VGA üstünde

2.2 Yazılım Ortamı Talebi:

- Bu sistem Windows XP, Windows 7, Linux vb işletim sistemini destekler;

- Microsoft office word platformunu kurmanız gerekir.

2.3 Sistem Yerleştirme

| Manyetik sensör (mesafe bulucu dahil) | Bir grup |

| HUATEC HRD-100 gerçek zamanlı alarm cihazı | Bir |

| Sinyal bağlantı hattı | Bir |

| RS232 iletim hattı (veya USB - RS232 dönüşüm hattı) | Bir |

| Windows özel amaçlı yazılım paketi | Bir |

| Bilgisayar | Bir |

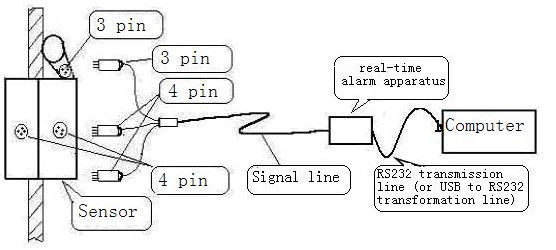

3. Sensör tanıtımı

Manyetik sensör: Sensör, yer değiştirme konumlandırıcı (Ön tekerlek, kodlayıcı), mıknatıslanma tesisatı ve örnekleme organizasyonu tarafından oluşur. Sistem etkinleştirildikten sonra, tel halat ve bağıl hareketi vardır, sonra sinyali toplayabilir.

Yer değiştirme konumlandırıcı: Ön tekerlek tekerleği bir daireye döndürdü, fotoelektrik kodlayıcı eşit alan örneklemesini gerçekleştirerek örnekleme talimatı darbesini gönderir.

Mıknatıslanma tesisatı: Tel halat ve bağıl hareketi olduğunda, tel halat eksenel mıknatıslanmasını tamamlar.

Örnekleme organizasyonu: Tel halat ve sensör bağıl harekete sahip olduğunda, örnekleme kanalından oluşan Hall elemanı tel halat manyetik akı kaçak değişim koşulunu simülasyon voltaj sinyaline dönüştürür.

4. HUATEC gerçek zamanlı alarm cihazı

HUATEC gerçek zamanlı alarm cihazı, dönüştürülen veri sinyalini bilgisayara göndermek ve kaydetmek, bilgisayar CPU zorlu fonksiyonunu on-line ve gerçek zamanlı işleme analizinden faydalanmak için RS232 iletim hattı aracılığıyla taşınabilir, çok amaçlı bir veri toplama aracıdır. önceden ayarlanmış eşdeğer eşik değerine göre, gerçek zamanlı alarm gönderir. Sensör güç kaynağını lityum pil grubuna veren bir grup, çıkış 5V'dir. Şarjı ve güç anahtarını sağlamak için ek bir şarj portu vardır.

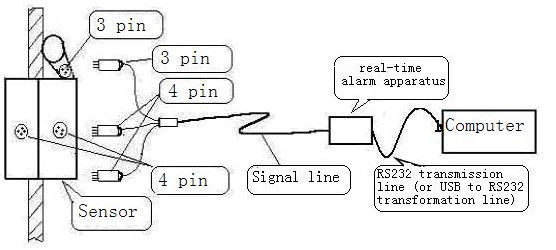

Resim 2 Sinyal Örnekleme Bağlantı Şeması

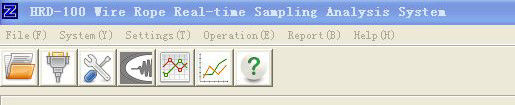

5. Yazılım tanıtımı

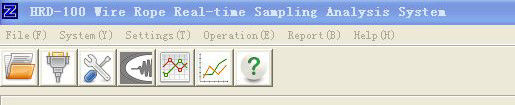

Resim 3 Ana İşlev Öğeleri

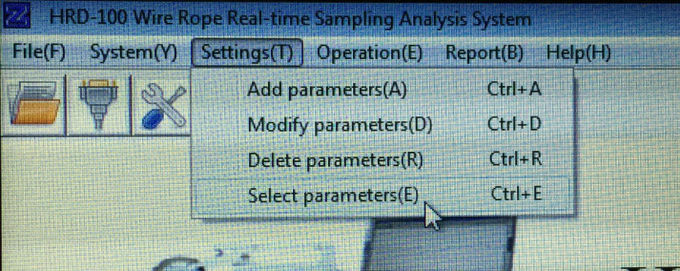

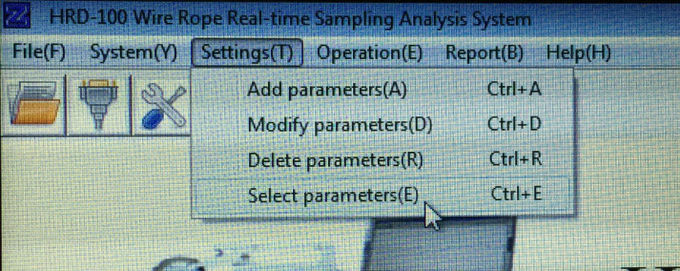

Resim 8 Parametre Ayarları

6. Kırık tel analizi

Kırık tel analizi (Ctrl + N) insan-makine diyalog prosedürüdür, test verileri için analiz işleme fonksiyon maddesidir. Bu prosedüre iki yöntem girebilir: Biri öncekine göre doğrudan insan vücudu diyaloğuna giriyor; Bir diğer "girme" yolu, işletim sırası " kırık tel analizi " maddesine (veya araç kolonu ikonu düğmesine tıklayın), işletme sırasına girmek için tıklayın veya " dosya " sütunu " açık " öğesine tıklayın, sorgulama penceresi açılacaktır. Pop, operasyon sırasına girmek için " analiz " öğesine tıklayın.

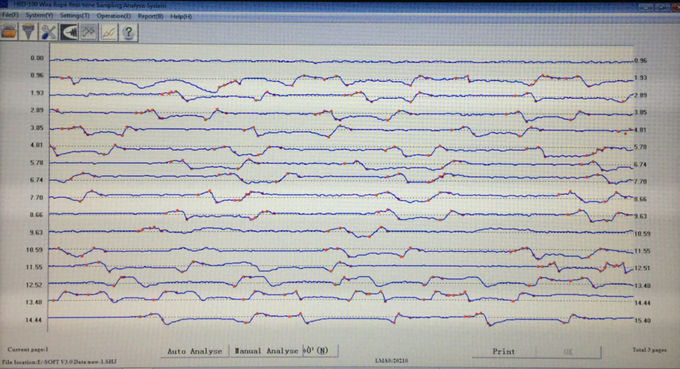

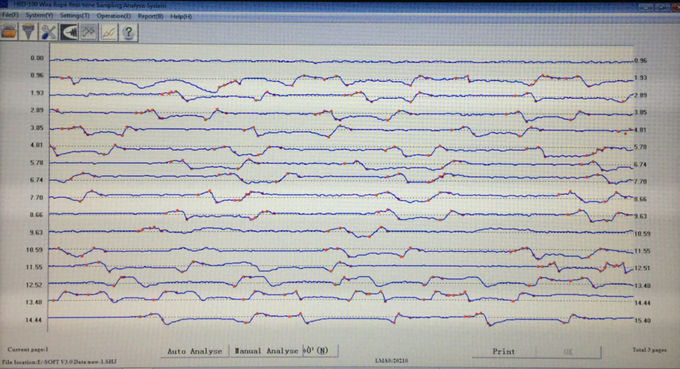

Resim 11 Kırık Tel Analiz Arabirimi Resim

Kırık tel analizi (insan-makine diyalogu) şu şekilde ortaya çıkmaktadır:

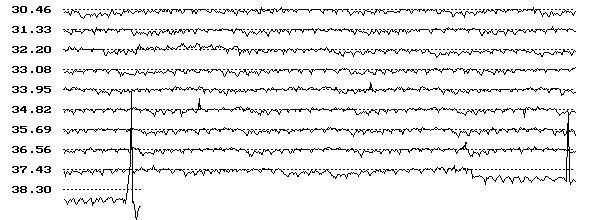

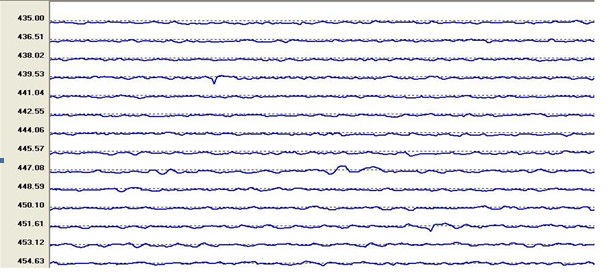

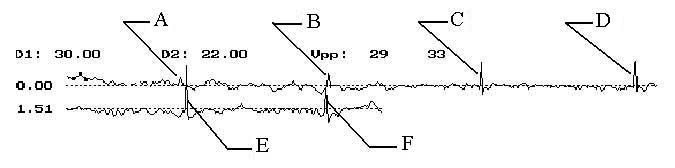

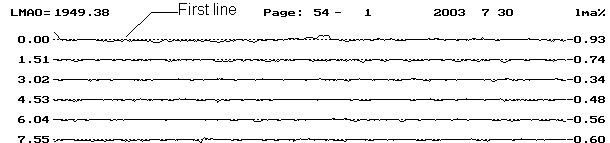

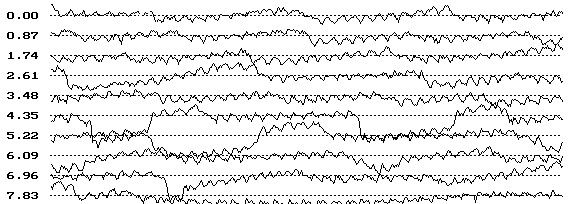

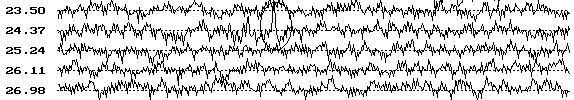

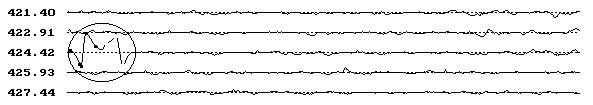

- Prosedür penceresinde, merkez veri dalga formu görüntü resmidir, bir ekran tamamen 16 satır görüntüler ve her satır toplamda 512 örnekleme noktası görüntüler.

- Ekran penceresi iki tarafın rakamları her ikisi de mesafe göstergesidir: Sol, test başlangıç konumuna karşılık gelen bu dalga şeklidir; Doğru, bu dalga formunun başlangıç ve bitiş konumu arasındaki test yer değiştirmesine karşılık gelen toplamıdır.

- Görüntüleme penceresinin altındaki iki sayfa numarası: Biri toplam sayfa numarasıdır; diğeri ise geçerli sayfa numarasıdır.

- İki sayfa numarasının ortasında, toplam sayfa sayısı 1'den fazla değilse, toplam sayfa sayısı 1'den fazla olduğunda, " Otomatik analiz " ve " Yapay analiz " olmak üzere iki düğme vardır. bir tane ekle: “ Next ”. “ Otomatik analiz et ” e tıkladığınızda, sistem kırmızı işaretli noktayı değerlendirir ve her kısmi kusur sonucunu seçen parametreye göre hesaplar (örneğin, kopmuş tel eşdeğeri sayı veya kesit alanı toplam kesit alanına oranı); “ Yapay analiz ” üzerine tıklayın, sistem tüm şüpheli dalga sinyal noktalarını işaretleyecek, noktalar deneyimli operatör tarafından onaylanacak veya kaldırılacak, sistem karar sonucuna göre rapor yazacaktır. İki işlem yalnızca geçerli sayfaya yönelik olacaktır, sayfa döndürüldükten sonra çalışma modunu yeniden seçmelidir. “ Sonraki ”, çoğunlukla sayfayı çevirmek için kullanılır, yalnızca bir sayfayı bir sonraki sayfaya çevirebilir, önceki sayfalar sondan önce karar vermeden önce görüntülenemez. Ruloyu daha önceki sayfaları taramak için sürüklemek yalnızca sonlandırmaya karar verdikten sonra izin verilir, ancak değişiklik yapılmasına izin verilmez.

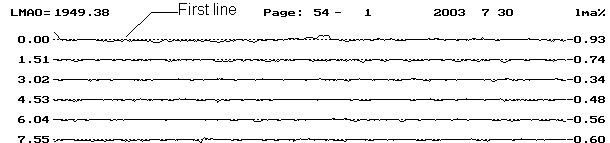

- Düğmelerin altında bir satır görüntüsü var, sol taraf bu sefer açılan dosyanın yolu ve adı; orta LMA0 değeri, bu değer, sistem tarafından bu veri grubu için otomatik olarak hesaplanan enine kesit alanlarının referans değeridir, bu veri dalga formunun ilk sıra ortalamasına dayanmaktadır. Kalibrasyon işleminde sadece kesit alanı parametre sütununu doldurması yeterlidir, sistem LMA0 değerine göre metalik kesit alanı değişimi (örneğin bozulma) verilerinin işleme analiz verilerini değerlendirecektir.

- Yapay analiz kullanıldığında, sağ ve altta bir grup VPP değeri belirir, yani tepe değeri tepe değeri ve bu tepe değeri değeri değeri olan tepe değeri, ekran penceresinde kırmızı nokta ile işaretlenmiş konumdaki kısmi anormallik sinyalini oluşturur. Otomatik analiz kullanıldığında, bu değer görünmeyecektir.

Kırık tel analiz prosedürü aşağıdaki gibidir:

- Eklenecek veya değiştirilebilecek uygun bir seçenek yoksa, bu değerlendirmeye uygun bir parametre grubu seçin ve kullanılacak seçimi onaylayın.

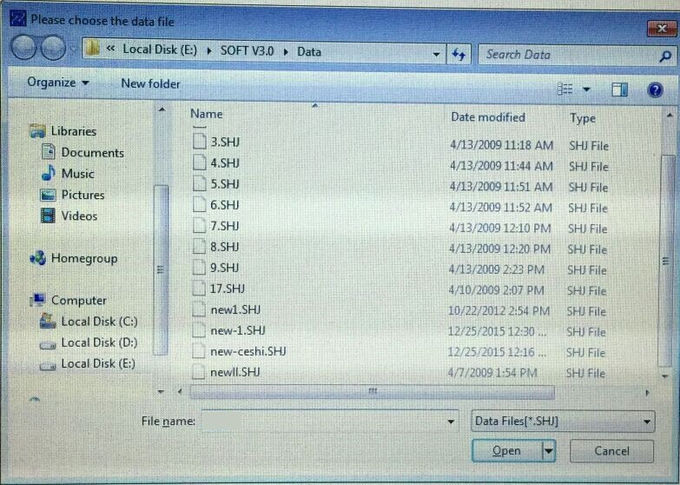

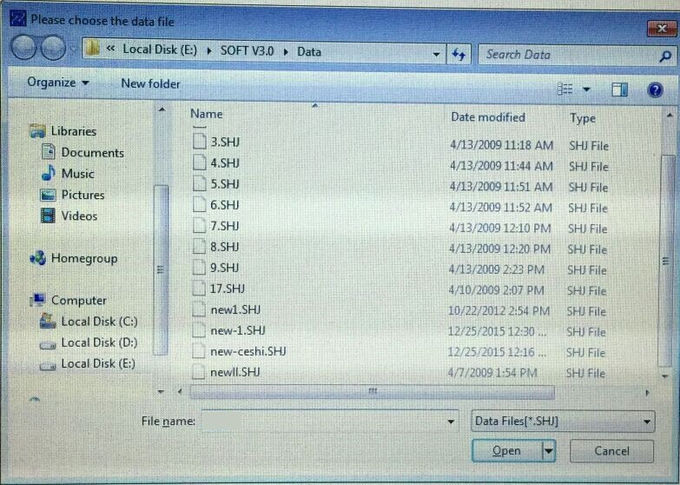

- Yukarıdaki işletim prosedürüne göre prosedürü girin, bir “Veri dosyası seç” penceresi açılır ve prosedür maddesine girmek için açık olan hazırlanan analiz veri işleme dosyasına tıklayın.

Resim 12 Veri Seçme Dosyası Penceresi

- Sistem otomatik taramayı sürdürmek üzere seçecek olan logaritma parametresine göre hareket eder, kısmi kusur sinyali iki tepe değerinin ortalama değeri ilk eşik değerden daha büyük olduğunda, buradaki işaret notunu taşıyacaktır ve Bu sayfaya tüm benzer durumlarda işaret notunu veriniz.

- Her nokta deneyimli operatör tarafından onaylanacak veya kaldırılacaktır ve gevşek tel, atlama teli, deformasyon ve tel halatının diğer kusurları test dalga formundan değerlendirilebilir. İki kreti veri farkına değer veren ikizkenar üçgene dikkat edin, dalga formu kreti akut açıya benzer. Somut kusur karakteristikleri ve detaylı değerlendirme bilgileri bölüm 6'da, kusur analizi ve değerlendirmede görülebilir.

- Operatör, mevcut sayfa ekranındaki işaretli kırmızı noktalar üzerinde farklı bir görüşe sahip olmadığında ve bunları kopmuş kabloya karar verdiğinde, doğrudan " Otomatik analiz et " düğmesine tıklayın. Bu sayfadaki işaretli tüm kırmızı noktalar, kopuk tel için onaylanacak, sistem her yerde otomatik olarak ölçüm değerini hesaplayacak ve sonuç raporunda değer listesini gösterecektir. Sayfayı çevirmek ve tekrar çalıştırmak için "İleri" düğmesine tıklayın.

- Operatör, mevcut sayfa ekranındaki işaretli kırmızı noktaların bir kısmındaki kusur sinyaline göre farklı görüşlere sahip olduğunda, parçayı reddetmek zorundadır ve yapay analiz değerlendirme prosedürünü kullanmak zorunda kalacaktır. Yapay analiz prosedürüne girmek için doğrudan " Otomatik analiz " butonuna tıklayın. Kırmızı nokta işaretinin tümü geçerli sayfada birer birer taranır, bir noktaya tararken, işaret rengi siyah olur ve VPP'sinin hemen altında görünür ve iletişim kutusu açılır ve bu işaretin olup olmadığını sorar Kırık tel. Kabloyu kopardıysa, pencerede " Evet " i tıkladığınızda işaretli nokta kırmızı olur; Değilse, reddedin ve sonra " Hayır " üzerine tıklayın, işaretli nokta sarı olacaktır. Ayrıca, onaylanırsa "Y" tuşuna (veya "Enter" tuşuna basın), reddetmek durumunda "N" tuşuna basıldığına karar vermek için hızlı tuşunu kullanabilirsiniz. Sürekli onaylama veya reddetme gerektiğinde, uzun "Y" ("Enter" tuşuna basın) veya "N" tuşuna benzer şekilde sürekli olarak karar verin.

- Operatör, geçerli sayfa ekranındaki işaretli tüm kırmızı noktalardaki kusur sinyaline göre farklı görüşlere sahip olduğunda, hepsi "Red" tuşuna uzun basarak reddeder. Bu veri grubu çok sayfalı ekrana sahip olduğunda, tam sayfayı reddetmek ve bir sonraki ekran sayfasına girmek için doğrudan sonraki sayfaya tıklayabilir, bu nedenle bu sayfada işaretlenen tüm işaretler reddedilir ve artık içeri girilmez. Değerlendirme sonucu, ancak sayfanın sonuncusu, yukarıdaki metoda göre yalnızca “Y” veya “N” ye uzunca basabilir.

- Her sayfa analizi bittikten sonra, iki düğme fazlalık olduğunu varsayar.

- Sonuç raporunun bu kez analiz edilmesi ve değerlendirilmesi gerekiyorsa, analiz değerlendirmesi sona erdiğinde, derhal rapor sütununa girin ve “ telsiz raporu ” öğesini tıklayın, sonuç raporunu açın ve görüntüleyin.

- Veri dosyasını atadıktan sonra, analiz edilmesi gereken veri dosyasını yeniden seçmeye devam edebilirsiniz.

7. Bozulma analizi

Bozulma analizi (Ctrl + L), tel halat metalik enine kesit alanı değişiminin (örneğin bozulma) test edilmesi için bir prosedürdür, test verileri için bir referans değerine göre otomatik bir değerlendirme fonksiyon maddesidir. Çalışma sırasına (Resim 13 olarak) girmek için çalışma sütununda (veya doğrudan hızlı tuşla kullanın) “ Bozulma analizi ” üzerine tıklayın.

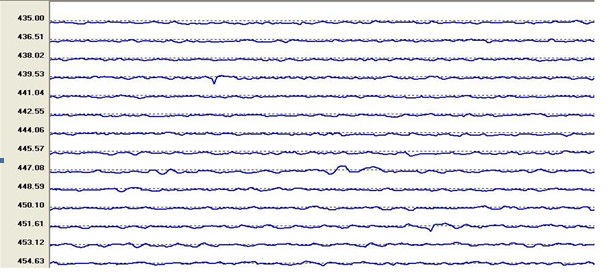

Resim 13 Bozulma Analizi Arayüzü Resim

Bozulma analizi arayüzü tanıtımı:

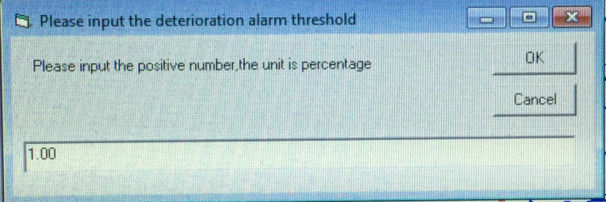

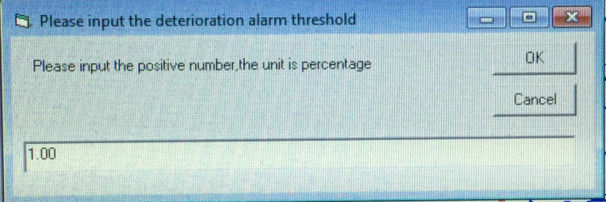

- Prosedüre girildiğinde, bir “ bozulma uyarısı eşiği ” penceresi açılacaktır (Resim 14 gibi), her mesleğin standart şartname sınır değerine göre veya bir kişinin kendi ihtiyacına göre boşlukta pozitif bir sayı girin. Prosedür bu değere dayanır, sonucu metalik kesit alanı azalmasına göre ayarlar (örneğin bozulma). Sonuç bu değeri aştığında, sağ yüzeydeki bozulma yüzdesinin rengi kırmızı olur. Kırmızı olduğunu varsayan dalga formu veri sonucu bozulma raporuna kaydedilecektir.

Resim 14 Veri Seçme Dosyası Penceresi

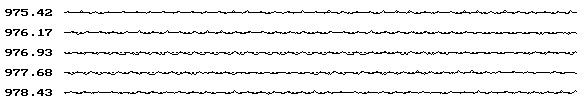

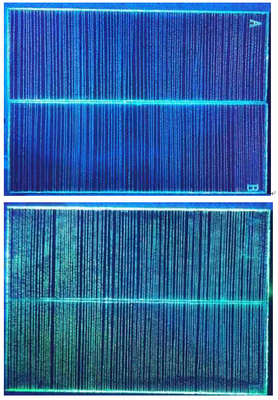

- Prosedür penceresinde, merkez veri dalga formu görüntü resmidir, bir ekran tamamen 16 satır görüntüler ve her satır toplamda 512 örnekleme noktası görüntüler.

- Ekran penceresi iki tarafın rakamları her ikisi de mesafe göstergesidir: Sol, test başlangıç konumuna karşılık gelen bu dalga şeklidir; Doğru, bu dalga formunun artan veya azalan yüzdesi, metalik kesit alanı referans değeri olan LMA değişim yüzdesini gösterir.

- İki sayfa numarasının ortasında, toplam sayfa numarası 1'den fazla değilse, toplam sayfa numarası 1'in üzerinde olduğunda, iki sayfa vardır: “ Geçerli sayfayı yazdır ” ve “ Yazdırmayı tamamla ”. iki ekleyecektir: " Geri " ve " İleri ". “ Geçerli sayfayı yazdır ”, geçerli sayfa grafiğine ilişkin olarak, " mevcut sayfayı yazdır " düğmesini tıklatır, gereksinim duyulan her bir sayfa için bu düğmeye tıklayabilir; “ Enter ”, sayfayı gerektiği şekilde yazdırmayı onaylamak için kullanılan düğmedir. Her A4 kağıt iki ekran basabilir, tüm sayfaları sırayla bekleterek basabilir. Yalnızca bir ekran yazdırılması gerektiğinde, önce “ Geçerli sayfayı yazdır ” ve ardından “ Giriş ” düğmesini tıklatabilir, geçerli sayfa derhal yazdırılır. “ Geri ” ve “ İleri ”, sayfa çevirmede kullanılan fonksiyon düğmeleridir.

- Düğmelerin altında bir satır görüntüsü var, sol taraf bu sefer açılan dosyanın yolu ve adı; Ortada kesit alanı veri değerini gösterir, sistem bu değere göre değişen metalik kesit alanını (örneğin bozulma) değiştiren veri işleme analizini değerlendirir.

Bozulma analizi işleminin beton dizilimi şöyle:

- Çalışma sütununda " Bozulma analizi " üzerine tıklayın, " bozulma uyarısı eşiği " penceresi, kendi gereksiniminize veya her meslek standardına göre boş alana bir değer girerek onaylayın ve onaylayın.

- Parametreyi girdikten sonra, birincil veri klasörü açılır. Analiz edilmesi gereken dosyayı seçin ve açın.

- Yüzey bu dosya veri dalga formunu gösterecek ve metalik kesitsel alan değiştirmeye karşılık gelen her pozisyon bölümünü görüntüleyecektir. Eğer metalik kesit alanı değişimi farzedilen değeri aşarsa, sağ taraftaki sayı kırmızıyı uyarmak için kırmızıya döner, bu bölüm dalga formu spot pozisyonuna, sonuç pozisyonuna ve bu bölüm azaltmanın en büyük değerine karşılık gelir.

- Gerektiğinde her bir mevcut sayfa ile ilgili olarak, “ Geçerli sayfayı yazdır ” seçeneğini tıklayabilirsiniz, Gereksinim altındaki tüm sayfalar seçildiğinde, “ Yazdırma Tamam ” düğmesini tıklayın ve yazdırma prosedürünü girin.

Dikkat: Yazdırmaya tıklandığında, önceden yazıcıyı ve bilgisayarı bağlayın ve varsayılan yazıcı olarak bağlanan yazıcıyı ayarlayın.

8. Rapor

“ Repor t” (Alt + B) bozuk tel raporunu ve bozulma raporunu iki işlev öğesi içerir, bu iki öğe analiz sonucunu gösterir.

8.1 Kırık tel raporu

" Kesik kablo raporu " (Ctrl + P), insan-makine diyalog prosedüründeki birincil veri analizi sonucunun gösterimidir ve Word formatı olarak kaydedilir.

Aşağıdaki gibi beton işlemi:

- Tüm analiz değerlendirmeleri (insan-makine diyalogu) bazı birincil veri “ Kırık tel analizi ” prosedürü tamamlandığında, rapor sütununda “ Kırık tel raporu ” üzerine tıklayın.

- Raporu açtığınızda, bir rapor formatı ayar penceresi açılır ve rapor formatı seçimini ayarlarım (Resim 15). Bu pencere iki ana terim içerir: “ Dosya Seçimi ” ve “ Sonuç Seçeneği ”. “Dosya Seçimi”, “ erken sonuç ” ve “ daha yeni sonuç ” olmak üzere iki seçenek içerir; “ erken sonuç ” seçilmesi, test örneklemesi sırasında analiz sonucunu açmak ve “ yeni sonuç ” seçmek, mevcut analiz sonucunu açmak anlamına gelir. “ Sonuç seçeneği ”, “ kırık tel eşdeğeri sayısı ” ve “ kesit yüzdesi ” iki seçeneğine sahiptir, “ kırık tel eşdeğeri sayısı ” nı, yani kırık tel raporunda eşdeğer kırık tel sayısını görüntüler ve “ kesit yüzdesi ” ni seçerek, Kırık tel raporunda kesit ile toplam kesit alanı arasındaki yüzde. Sadece seçimin önündeki daireye tıklayın ve onaylayın.

- Seçimi tamamladıktan ve onayladıktan sonra, hemen gerekli raporu açın.

- Bu rapor, Word işletim moduna göre gerekli dosyaya kaydedilebilir.

Dikkat: Kırık tel analizi prosedüründe, kırılmış tel raporu ancak sayfadaki tüm analizleri bitirdikten sonra açılabilir.

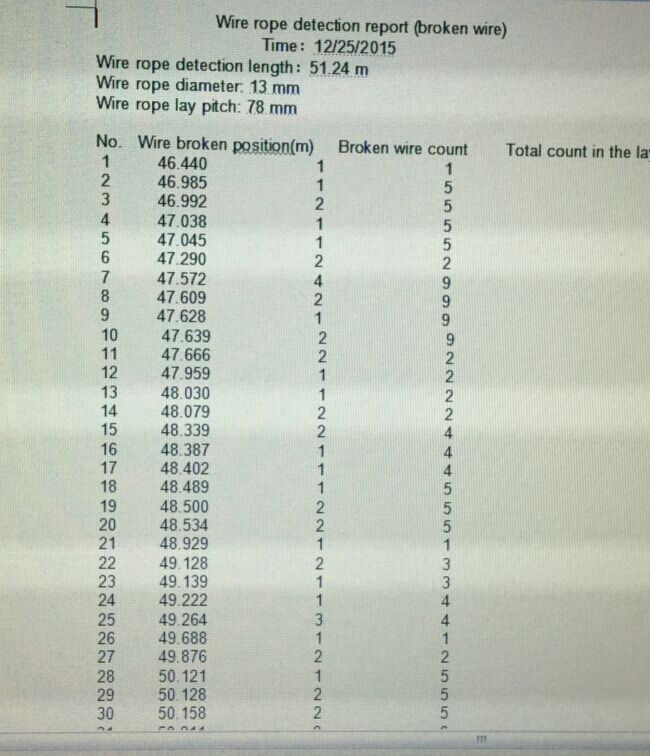

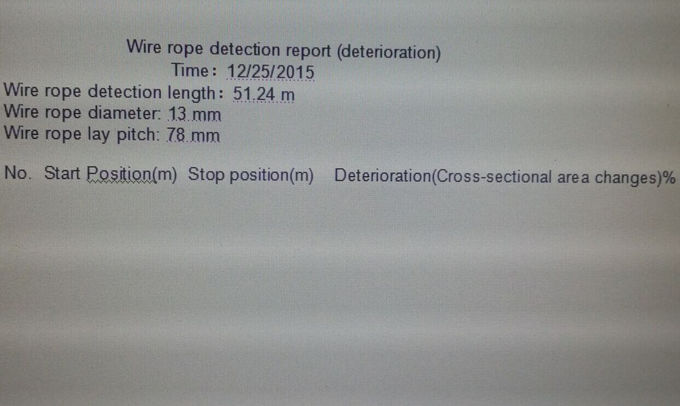

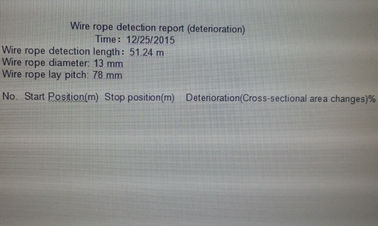

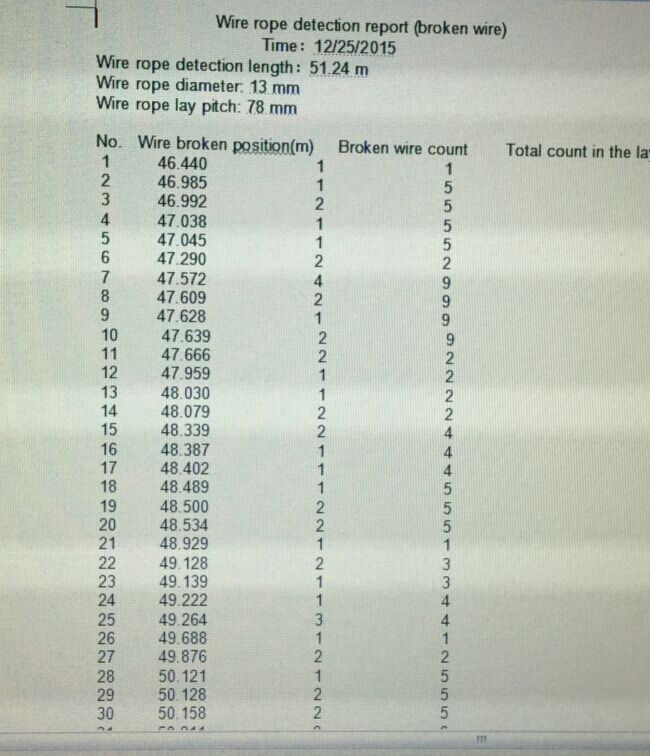

Kırık tel rapor formatına giriş (Resim 16'da olduğu gibi): Rapor tepesinde raporun adı ve kategorisi ve analiz değerlendirme süresi, altında test tel halat uzunluğu, tel halat çapı, tel halat döşeme aralığı, tel halat uzunluğu test tel halat toplam uzunluğu test ediyor. Alttaki kırık kablo listesi, seri numarasını, kırık kablo konumunu (m), kırık kablo numarasını (kök), döşeme toplamındaki toplam kırık kablo numarasını (kök) içerir. Bu rapor, yerelleştirmeyi, nicel sonucu, kopmuş kablonun nerede olduğunu ve kaç kopmuş kablonun görüntülendiğini gösterir. Yüzde olarak rapor, seri numarasını, kırık kablo pozisyonunu (m) ve kesit alanı yüzdesini (%) gösterir.

" Bozulma raporu " (Ctrl + T), kesit alanı referans değerine göre birincil veri analizi sonucunun gösterilmesi içindir ve Word formatı olarak kaydedilir. 8.2 Bozulma raporu

Aşağıdaki gibi beton işlemi:

- Tüm analiz değerlendirmeleri (insan-makine diyalogu) bazı birincil verilere “ Bozulma analizi ” prosedürü tamamlandığında, rapor sütununda " Bozulma raporu " üzerine tıklayın.

- Bu rapor, Word işletim moduna göre gerekli dosyaya kaydedilebilir.

Dikkat: Bozulma analizi prosedüründe, rapor öğesi yalnızca tüm sayfalara gözatıldıktan sonra açılabilir ve rapor şu anda yalnızca tam analiz değerlendirme raporudur.

Bozulma rapor formatı tanıtımı (Resim 17'de olduğu gibi): Rapor tepesinde raporun adı, kategorisi ve analiz değerlendirme süresi, altında test tel halat uzunluğu, tel halat çapı, tel halat döşeme aralığıdır. Aşağıdaki bozulma listesi, seri numarasını, başlangıç pozisyonunu (m), bitiş pozisyonunu (m), bozulma miktarını (%) içerir Bu rapor, bozulmanın her bir bölümünün varsayılan değeri aştığı başlangıç ve bitiş noktalarını görüntüler ve yan yana gösterir Bu bölümde en büyük bozulma miktarı. Limiti aşan sürekli bozulma varsa, liste halinde görüntülenecek ve bozulmanın nerede olduğunu, ne kadar bozulma miktarını gösterecektir.

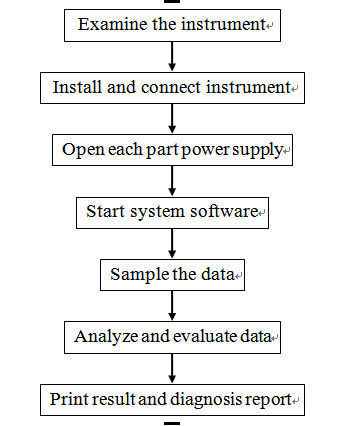

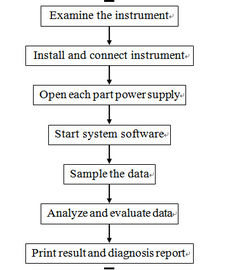

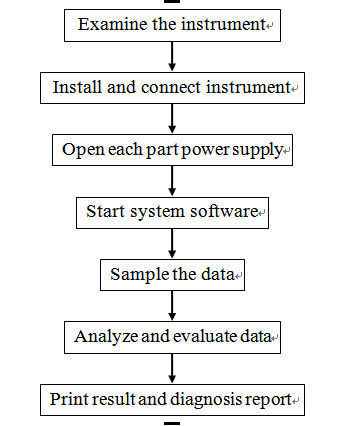

Sistemin çalışması adım adım prensibine dayanır, sisteme aşina olmalıdır. Verileri yalnızca cihaz donanım bağlantısını ve kurulum temel bilgisini, uygulamanın bilinen yazılım yöntemini kavramak, test edebilir ve örnekleyebilir; Veri sinyali kusur analizi değerlendirildiğinde, deneyimli operatör veya eğitimden sonra kalifiye niteliklere sahip personel tarafından çalıştırılmalı veya yönlendirilmelidir. Resim 18'deki gibi beton akışını gösterir:

9. Sistem İşlem Akışı

10. Kırık Tel Parametre Kalibrasyonu

10.1 Kırık tel numarası değerlendirme yöntemi

Test yazılımı, kırılmış kabloyu aşağıdaki işleme göre değerlendirir. İlk olarak, birkaç yüz metrelik test sinyallerinde yerel anomali sinyali arayın (genellikle kopuk kablo ile üretilir); Kırığın ürettiği sinyali bulduktan sonra, bu pozisyonda kırılmış tel numarası yazılım hesaplaması yoluyla elde edilir, böylece kırılmış tel konumu ve kırılmış tel numarası elde edilir, kırılmış tel konumu, jet arasında farklı bir kırılmış telin jet arasındaki boşluğa göre belirlenmelidir. halat eksenelliği, farklı kopuk tel yeri olarak tanımlanacaktır, yani kopuk tel çözünürlüğü jet arasındaki boşluktur.

Sinyal işleme yönteminden yola çıkarak, yukarıdaki işlemi tamamlayan test yazılımı, ayar eşiği kullanılarak gerçekleştirilir. Test sinyalindeki İlk Eşik değerinden daha fazla sinyal varsa, kısmi kusur, İlk Eşik değeri temelde kopuk tel tanıma nitel parametresidir, kopuk tel olup olmadığı, eğer değeri çok küçükse, muhtemelen daha fazla yargılayacaktır; Büyük boy muhtemelen sızıntı testi görünecek. İkinci Eşik değeri, İlk Eşik değerini aşan sinyal niceliksel ayrım parametresidir, büyüklüğü esas olarak basit tel halat çapı tarafından belirlenir, eğer değeri çok büyükse, kırık tel sayısı daha az değerlendirilecektir; çok küçük, kopmuş tel daha fazla değerlendirilecektir.

“ İlk Eşik değer ” in doğru ayarlanması, “ İkinci Eşik değer ”, test sinyalini kesin olarak yargılamak ve analiz etmek için anahtardır. Bu nedenle, “ ilk Eşik değeri ”, “ ikinci Eşik değeri ” nasıl ayarlanır, somut yöntem iki çeşittir: Bir tanesi çevrimdışı kalibrasyondur (en basit, en normatif) ve diğeri on-line kalibrasyondur.

10.2 Çevrimdışı kalibrasyon yöntemi

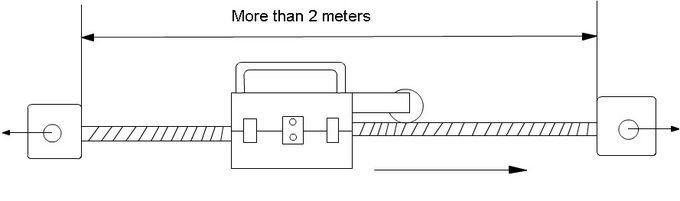

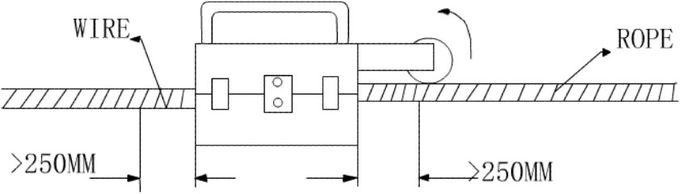

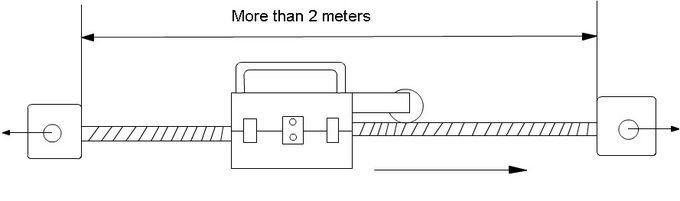

Deney teli ile aynı ve uzunluğu 2 metreden küçük olmayan, yeni veya eski bir tel halat alın. Bu tel halatı yerleştirin ve gerin, ardından standart kırık teli simüle edin, genellikle bir, iki, üç ve birkaç konsantre kırık teli simüle edin, aletle test edin. Somut istek, Amerikan ASTM E1571-1996 "Elektromanyetik Metot Test Tel Halatı Standart Kural" anlamına gelebilir.

Resim 19’un gösterdiği gibi:

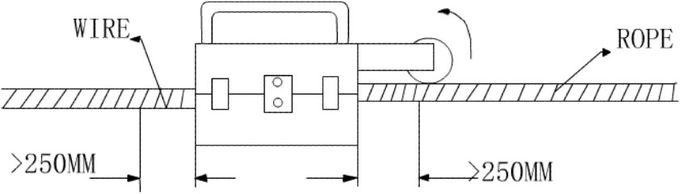

Resim 19 Kalibrasyon tel halat montaj şeması

Dedektör setini kurun, çapını, metal kesit alanını, döşeme aralığını, örnekleme aralığını, dalga formunun büyütme oranını (geçici olarak 1 olabilir; ) ve " İlk Eşik değeri " ve " İkinci Eşik değeri " değerini daha küçük bir değer olarak ayarlayın. Bu parametre seri numarasını seçmek için " parametre seç " işlevini girin. " Örnekleme " fonksiyonuna girin, simülasyonu kopmuş tel pozisyonundan (ileri geri hareket mümkün olacak şekilde) geçmek için sensörü çizin, testi sonlandırın, analiz prosedürüne girin.

Ekran görüntüsü test dalga formu. " İlk Eşik değeri " daha büyük olduğunda, yazışma kopmuş kablo sinyalin, hafifçe değiştirmek için " İlk Eşik değer " kalibrasyonuna geri dönmesi ve ardından " Kırık kablo analizi " girmesi gerektiğini söyleyemeyeceğini söyleyemez. Test verileri dosya adını atayın, kopmuş tel yapay analizine girin ve aşağıdaki gibi çalışın.

Kırık tel tanıma işlemi, yazılım her tepe sinyalini " İlk Eşik değeri " değerini aştığında karşılaştırarak üç kırmızı lekeyle işaretler. Kablo kopma sinyali kırılmazsa, " İlk Eşik değeri " ni geçen bir sonraki tepe noktasını bulun, tüm bozuk kablo sinyal işaretlemesi tamamlanana kadar çalışmaya devam edin.

Ekranın altındaki değer grubunu gözlemleyin; VPP'den sonraki iki değer sırasıyla tepe değeridir. İki tepe değerindeki " İlk Eşik değeri " değerini en küçük değerin yaklaşık% 85'i olarak ayarlayın. " İlk Eşik değeri " çok küçükse, kırılmamış kablolar sinyali işaretlenir. Ekranın üstündeki değere dikkat edin ve arka plan sinyalleri arasında değişen kırık tel sinyal genliği bulunacak ve " İlk Eşik değeri " uygun şekilde ayarlanacaktır. Konsantre kırılmış teller 2, 3 veya daha fazla olduğundan, karşılık gelen sinyal genliği, karşılık gelen 1'den daha büyüktür. " İlk Eşik değeri " ayarı, esas olarak tek bir kırılmış telde amaçlanır.

" İlk Eşik değeri " ayarından sonra, kesik kabloya karar vermek için geçmiş verilerini girin, kırmızı işaretli sinyal noktası için, işlem bittikten sonra, test sonucu ekranını gözlemleyin ve " İkinci Eşik değerini ayarlayın" ", test sonucunu temelde kopuk kabloyla tutarlı yapın. Parametreyi ayarlayın ve en iyi değeri elde etmek için sürekli olarak test edin.

Çok çeşitli özelliklerden oluşan tel halatla ilgili olarak, tel halatı değerlendirirken, makul olan karşılaştırılabilir nicel sonucu elde etmek için uygun " İkinci Eşik Değer " i seçmeli ve hesaplama sonucu şu anda eşdeğer sayı olarak gösterilmelidir. Çelik halat pası ciddi olduğunda, paslanma noktası aynı zamanda daha büyük bir yerel anomali sinyali üretecektir, bu nedenle kırık tel sinyali olarak değerlendirmek mümkün olacaktır.

10.3 " İlk Eşik değeri " nasıl ayarlanır

Bilgisayar insan-makine diyalog yüzeyinde, kullanıcının ayırt etmesi için kırmızı bir noktaya sahip bir tane daha kırık kabloya sahip olan örnekleme verilerinin işaretlenmesi amacıyla " First Threshold " değerini ayarlayın. " İlk Eşik değeri " ayarının çok büyük olması durumunda, birçok kırık tel kusuru özlenecektir. Aksi takdirde, " İlk Eşik değeri " çok küçüktür ve daha sonra tel halat üzerinde birçok normal (hatasız) örnekleme de kırmızı noktayla işaretlenir ve operatör için gereksiz sorun çıkarır.

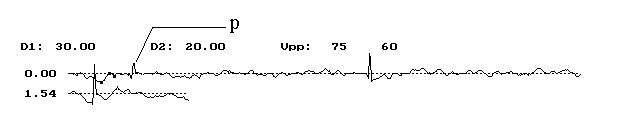

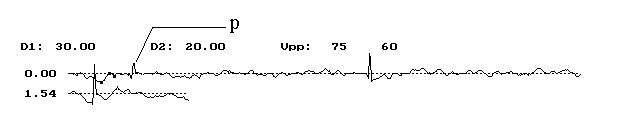

Kesik kablo kusurunun dışarıda bırakılmaması için, " İlk Eşik değeri ", sızıntı yapan manyetik sinyal bilgisayar çıkışından biraz daha küçük olmalıdır. Örnek 20'yi, örneğin deneysel test verilerinden alındığında, bilinen kırık tel konumuna göre analiz ettik, kırık tel nokta "P" nin bir kırık kabloya sahip olduğunu, eğer manyetik kaçak bilgisayar sinyal çıkışını (VPP) sırasıyla 75 ve 60 ise, " İlk Eşik değeri " ayarı 75'ten büyüktür, daha sonra kesik kablo noktası "P" işaretlenmeyecektir, sızıntı kararı verir. Bu nedenle, " İlk Eşik değeri " 60'tan biraz daha küçük olmalıdır, genellikle, D1'i 60'ın yaklaşık% 85'i olarak belirleriz, 51'dir (not: VPP, kırılmış tel yer sızıntısı manyetik bilgisayar çıktısına alınır ve genellikle alınır a küçük).

Aşağıdaki formül tarafından ifade edilir:

İlk Eşik değeri = VPP ×% 85

Resim 20

10.4 " Second Eşik değeri " nasıl ayarlanır

Halat kırılmış teli kantitatif değerlendirme amacıyla test ediyoruz. İnsan-makine diyalog yüzeyinde, tel halat kırılmış tel başlangıçta " İlk Eşik değeri " ile tanınır ve operatör, kırılmış tel konumunun belirlendiğini onaylar. Ve kopuk tel nicel görevi, hata analiz yazılımı ile tamamlanacaktır. Kırılan kablo kantitatif hatasına " İkinci Eşik Değeri " ayar seviyesi ile karar verilir.

Tel halat uygulaması yaygın olarak bilinmektedir, çeşitli meslek operasyon şartlarıyla birlikte, çeşitli şartname tel halatları ortaya çıkmaktadır ve ayrıca çap şartnamesi değişikliği çoktur. 200 mm'den fazla köprüye kadar büyük kablolar, birkaç mm'den birkaç mm'ye kadar çelik kablolama halatları için, bunların tamamı kopmuş kablo ve bozulmaların, çelik halat güvenlik test cihazı ile test edilmesi gerekir. Bir kırık tel, yapı, halat çapı ve tel çapı farklı olduğu ve kırılmış tel biçimi de farklı olduğu için, kırılmış tel kaçağı manyetik çıkışı da farklıdır. " Second Threshold value " ayar dozu bununla birlikte değişmezse, kırılan tel kantitatif hatası çok büyük olacaktır. Başka bir deyişle, yapı farklı, ip çapı farklı, " Second Threshold value " ayarı da bununla birlikte değişmeli.

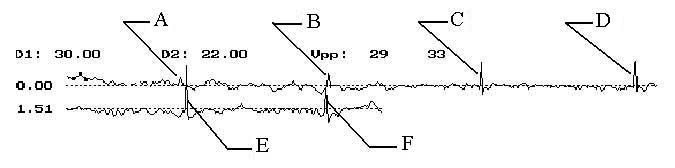

Resim 21

Bu nedenle öncül şartlar altında, bir tel halatı test etmeden önce ilk önce bir kısım aynı yeni tel halatı alıp, üzerine biraz kırık tel yapıp, " İkinci Eşik Değer " kalibrasyon tipi halat olarak alınız. Örneğin, Resim 21'de, ifade 2,5 m uzunluğunda (6 × 37 + IWSC) tel halattır, A, B, C, D, E, F yapay ayar kırık tel noktalarıdır, kırık tel sırasıyla 1, 2, 4'tür. , 5, 7, 6 (Genellikle kırılmış tel noktası üç ile yapılır, kırılmış tel sırasıyla 1, 2, 3'tür). Kesin kablo numarası ile gerçek kopma testi arasında her bir nokta hatası (± her biri ± 1 kök veya ± 1 eşdeğer kök hatası olan kırılmış tel öncülüğü yoğunlaştırılmışsa) kablo numarası teknik şartname izin kapsamındadır, daha sonra " İkinci Eşik değeri " ayarının gereksinime uygun olduğunu düşünebilir. Aksi takdirde, " İkinci Eşik değeri " ni sıfırlamanız gerekir. Kesik kablo numarasının test edilmesi gerçek kablo numarasından büyükse, " İkinci Eşik Değeri " getirilmelidir; Test edilen kırık kablo numarası gerçek kırık kablo numarasından daha küçüktür, daha sonra " İkinci Eşik değeri " azaltılmalıdır. Gerekirse, kırık kablo numarası ile gerçek kırık kablo numarası arasındaki hata teknik şartname izin kapsamında olana kadar art arda ayarlanabilir. Bunun için " Second Threshold value " ayarının zaten yapıldığını düşündük.

10.5 " İlk Eşik " ve " İkinci Eşik " çevrimiçi kalibrasyonu

Kablo kopmuş olan servis tel halatıyla ilgili olarak, kopmuş tel pozisyonunu bulun, sensörü kurun, bir grup sinyali test etmek için sensörü hareket ettirin ve Kısım 5.5.2.1 gibi çalışarak "İlk Eşik Değer" i alın.

" İkinci Eşik Değeri " ni " İlk Eşik Değeri " ile aynı şekilde ayarlayın, yargı 2 veya daha fazla kök kırılmış tel ise, tüm seyahat testini yapın, bu konumu bulun ve " İkinci Eşik Değeri " ni onaylamak için test edin.

10.6 Dalga Formu Hız Ayarını Azaltma

" Dalga şekli azaltma hızı ", doğrudan görüntüleme yargısı uygunluğunun test edilmesi için genellikle 4 ~ 6 olarak ayarlanmış olan dalga formunun test büyütme oranı veya azaltma oranıdır. Sayı büyüdükçe, dalga formu da küçülür. Aksi takdirde, dalga formu daha büyüktür.

10.7 İlgili Bozulma Parametreleri Kalibrasyonu (LMA)

Çelik halat bozulması (metal kesit alanı değişiyor) ana parametresi metal kesit alanı, kesit hassasiyeti ve kesit referans noktası değeridir, bu parametrenin doğru şekilde nasıl ayarlanacağı, cihazın hesaplama doğruluğunu doğrudan etkileyecektir. tel halat bozulması.

10.7.1 Kesitsel hassasiyet ayarı (çevrimiçi ve çevrimdışı)

Enine kesit hassasiyeti, tel halat ünitesinin enine kesit alanının değiştiği varyansı veren bilgisayardır. Bileşen performansının ayrılığı ve sensör üretim teknolojisi gibi birçok faktör, her sensörün kesitsel duyarlılığı çeşitli olduğundan, bu parametre kalibrasyonu fabrika tarafından verilmektedir.

10.7.1 .1 Kesitsel hassasiyet on-line kalibrasyonu

Servis tel halatına sensörü takın, yazışma parametresi seri numarasını seçin, on-line teste girin, sensörün hareketsiz olmasına izin verin, kılavuz silindirini 6 daireden daha fazla yuvarlak (1m üzerinde hareket eden sensöre eşit), testi sonlandırın, girin the wave form analysis, at this time on the screen there are possibly only datum line (dashed line)but no signal wave form, this mainly caused by the unsuitable cross-sectional area datum setting, and is not important, so long as pay attention to LMAO upper left screen, record it as Manrope; Turn on the sensor to clamp a wire whose material is same as wire rope in among, as Picture 22 shows, suppose cross-sectional area as Awire, install the wire and the wire rope together in the sensor, test again according to the spoken of earlier, get another LMAO, record it as Matest. Then the cross-sectional sensitivity α is defined by:

α= (Matest - MArope)/Awire

Duplicate several times of above operations; remove the operating or accidental error, desire average to obtain a more accurate α. α may be positive or negative, when the testing metallic cross-sectional area increases, the LMAO increases along with it, α is positive; Otherwise α is negative. Because of magnetic field changing, different sensor testing different specification wire rope, α size and mark can change

Picture 22 On-line sensitivity calibration Picture

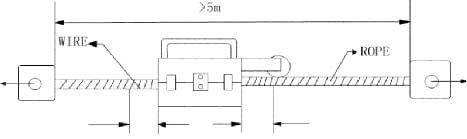

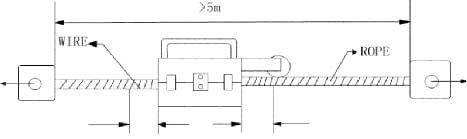

10.7.1 .2 Cross-sectional sensitivity off-line calibration

Use a section wire rope whose specification is same as the testing wire rope to measure α, install like broken wire parameter testing, what is different, the wire rope length must be bigger than 5m, install the sensor in the middle of the wire rope to remove the ends effects. As Picture 23 shows, other operations are same with on-line determination.

Picture 23 Off-line sensitivity calibration Picture

10.7.2 Cross-sectional datum value setting

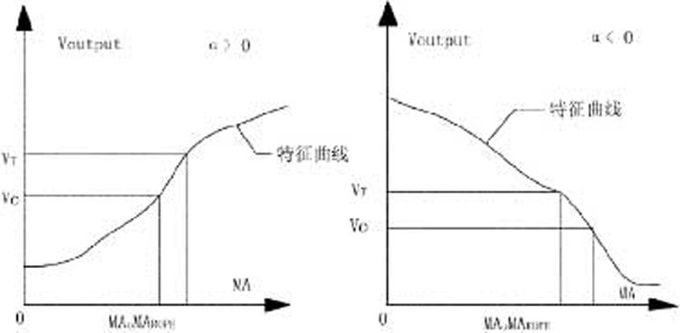

When using the magnetism measuring technique measure wire rope metallic cross-sectional area, the sensor only can assume the linear variation in some measure scope, therefore, to some specification sensor; it only can work in wire rope cross-sectional area changes smaller scope.

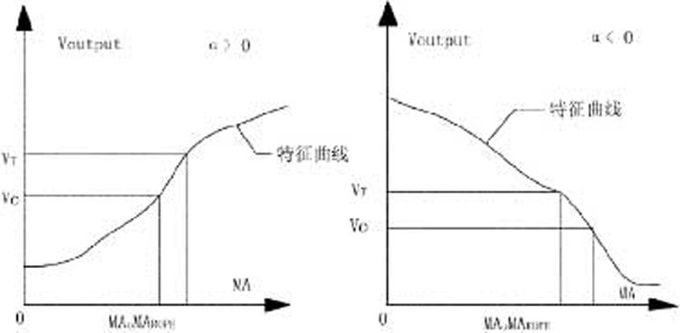

Picture 24 is model outputting characteristic curve when the sensor measures metallic cross-sectional area. When want to measure some wire rope metallic cross-sectional area absolute value, must in the known some metallic cross-sectional area MAo range of linearity correspond sensor outputting signal Vo, then can through the sensor signal VT, calculate is testing wire rope metallic cross-sectional area MAROPE

MAROPE= Ma o + (V T - Vo)/α

When the MAROPE and the VT corresponding relations cannot be determined, can only determine the cross-sectional area relative variable ΔMAROPE

ΔMAROP E + (V T - Vo)/α

Therefore, the wire rope metallic cross-sectional area measure divides into the absolute cross-sectional area measure and the relative cross-sectional area measure.

Picture 24

If want to know the wire rope cross-sectional area deterioration, must know the wire rope cross-sectional area when it is not fray, and then can obtain the wire rope cross-sectional area relative deterioration rate. In the parameter column, after the wire rope metallic cross-sectional area inputting, the cross-sectional datum value is the metallic cross-sectional area computer outputting. 10.7.2 .1 Cross-sectional datum value setting significance

10.7.2 .2 How to set the cross-sectional datum value

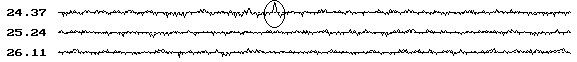

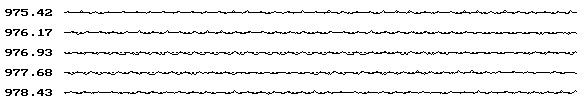

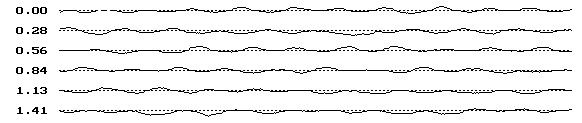

The cross-sectional datum value is outputted by the processing software computation. The concrete operation is as follows, may first input the free value in cross-sectional datum value column when the parameter calibration, then test the non-deterioration wire rope, in wave form analysis surface (for example Picture 25) "LMA0 = 1,949" displays LMA0 on the left, the value will be this wire rope cross-sectional datum value, input it in the cross-sectional datum value column, thus, this parameter calibration has been completed. (Attention: The first line of wave form must be orderly.)

Picture 25 Testing wave form Picture

10.7.2 .3 Absolute cross-sectional area measuring

Same as the cross-sectional sensitivity off-line calibration, take a section of new wire rope that is 5m long, only need move 5m in the rope central, obtain a group of test data, read the LMAO value in the wave form analysis. This LMAO value is the new wire rope metallic cross-sectional area correspondence outputting signal value. Operate repeatedly to get the average, and obtain the accurate cross-sectional area datum value.

Set this value in the testing parameter, and set the wire rope metallic cross-sectional area as the new wire rope cross-sectional area, test when the service wire rope with this bunching parameter, in the wave form analysis, may obtain each section of wire rope absolute cross-sectional area according to the cross-sectional area changing rate (LMA %) relative to the new rope.

10.7.2 .4 Relative cross-sectional area measuring

When there is no new wire rope used in calibration for a while, may choose the place that had least deterioration and rust on the wire rope to regard as testing cross-sectional area datum. Because this place genuine cross-sectional area is unknown, and the metallic cross-sectional area must be the new wire rope cross-sectional area, there is some error in testing.

Usually see the 1m long wire rope from the testing starting place as parameter calibration section, this section of corresponding outputting signal is displayed in wave form analysis screen upper left, namely LMAO value. Set the cross-sectional area datum value as this value, set the metallic cross-sectional area as the new wire rope cross-sectional area, after that, all testing wire rope metallic cross-sectional area relative changing come from the comparison with this place.

11. Flaw Analysis Evaluation

11.1 Goal and Significance

In order to make the hugeness series wire rope harmless flaw detector user use this product better, the company provides to hugeness users the experience that is accumulated from many years the series wire rope testing instrument development, experiment, testing and the application. And take the wave form as the example, for hugeness user reference, in order to get correct diagnosis report for the wire rope.

The series harmless flaw detector full name is the series artificial assistance computer intelligence judgment harmless flaw detector. The so-called artificial assistance refers to the artificial broken wire , deterioration and tarnishing qualitative distinction , the computer intelligence judgment refers to the computer quantitative evaluation on the foundation of qualitative. For example: a section of wave form, operate according to the software as a matter of experience, we judge broken wire (call it artificial assistance), after the judgment finishing, the computer automatically tell us the position and number of the broken wire that we judge, the number in lay pitch (call it computer intelligence judgment).

This chapter will make the system explanation on each kind of wave forms which will meet in the real-time testing process. Analyze wave form producing reason, the wire rope material and structure influence which brings to the wave form analysis. Simultaneously we sincerely welcome the user to inform us unusual signal and the difficult problem that you meet in the practical work by sending teletext, and we analyze the reason and solute the difficulty question together.

Because of the level limiting, the mistake is unavoidable. The wire rope harmless flaw testing technology originally is a new course of study, in order to unceasingly raise our own level, earnestly hope user fix the blame with mistake in this handbook, and welcome correction, we will feel grateful.

11.2 Fire Rope Flaw

Along with period of revolution continuing, the wire rope will be able to appear each kind of damage phenomenon. For example, the wire rope deterioration and tarnishing cause wire rope cross-sectional area reducing; weary, surface hardens and tarnishing cause the wire rope interior performance changing; misapplication causes rope distortion and so on. The service wire rope possibly appears damage such as single wire breaking, corrosion, deterioration, chaotic line etc, and all damage will be able to create the wire rope breakdown. Because of the wire rope using importance and wire rope structure performance characteristic, just one place of the wire rope appears the serious flaw, the whole wire rope will be scrapped. Therefore, once the wire rope appears breakdown, it will not be repaired.

11.3 Signal Division

The HUATEC HRD-100 series wire rope testing instrument is one kind of harmless flaw testing products that base on leakage magnetic principle, therefore the signal that appears in flaw position, we may understand it as leakage magnetic signal, analyze the signal which the wire rope produces from this angle, it will not to be difficult to understand. We may divide the test signal into two kinds in general: background signal and flaw signal.

11.3.1 Background signal

This kind of signal is the "jet wave signal" that is produced by the wire rope own structure, theoretically we call it background signal. Through processing method for example difference and overlay etc among various parts test signal, and the advanced gathering magnetism technology, the series testing system effectively eliminates the negative influence which the "jet wave signal" brings, and enhances the testing instrument Signal-to-Noise. The stray field in wire rope jet is a rule, cyclical distribution spatial field, therefore this kind of signal relatively even, is easy to distinguish. In addition, the "jet wave signal” reflects wire rope structure characteristic, simultaneously also reflects some condition such as the wire rope surface deterioration, tarnishing etc. We will illustrate it with some examples which have met in work.

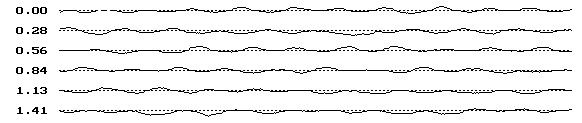

11.3.1 .1 Normal "jet wave signal":

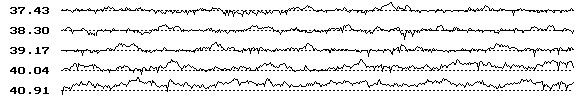

Picture 27 Balance rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, the structure is twisted strictly, the material quality is better.

Picture 28 Gantry crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is no twisted well, the material quality is better.

Picture 29 Rope way traction rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is not good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is twisted worse than the above two kinds, the material purity is not high, it is decided by the wire rope processing technology.

11.3.1 .2 Wire Rope "jet wave signal" when deterioration phenomena:

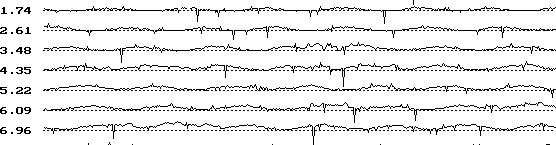

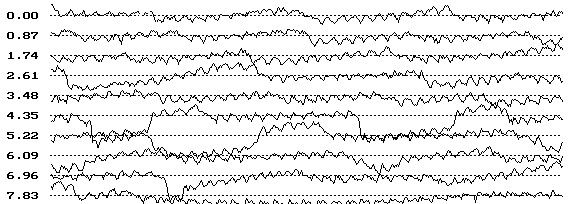

Picture 30 Tower crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure has had a bigger change in the use process, the wave form fluctuation in the picture shows that the jet wave leakage magnetic is non-uniformity. In leakage magnetic more place, wave form is upward and behave as the deterioration or the tarnishing; In leakage magnetic less, wave form moves downward relative datum line and behave as the wire rope partial cross-sectional area increasing (for example: When slack strand). This kind of "jet wave signal" production often brings certain difficulty in broken wire qualitative distinction.

Note: The datum line refers to the dashed line in the picture.

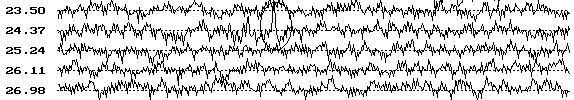

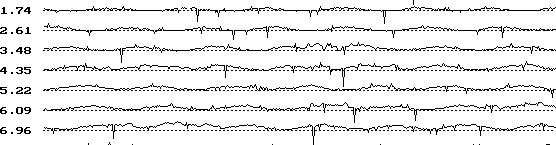

11.3.1 .3 Wire Rope "jet wave signal" when it has remanence in

Picture 31 Tower crane in ports

Analyze as follows:

“  ” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

11.3.1 .4 Wire rope terminal nose effect

Picture 32 Tower crane in ports

Analyze as follows:

| This kind of letter is called ends effect, appears in the wire rope testing starting end and the termination end, is formed by testing starting sudden changes, and cannot be processed as the flaw signal. |

11.3.2 Broken wire signal analyzing method

The wire rope broken wire generally be divided into: wearily broken wire, deterioration broken wire, tarnishing broken wire, cutting broken wire, overload broken wire, twisting broken wire and so on. Because the wire rope usually is composed by same diameter many root wires or different diameter many kinds of specifications wires, the surface is often rugged, the interior has the air clearance, is not the ferromagnetic material continual body. Therefore, when the wire rope is magnetized, in its superficial stray field, both has the broken wire stray field, and the background stray field (jet wave signal), brings the certain difficulty for us in the flaw qualitative.

11.3.2 .1 Parameter adjustment method

Different structure wire ropes have different parameters. Correctly and reasonably choose parameter, may enable us to get twice the result with half the effort in the judgment process. (Each parameter definition seen in instruction). Magnification rate of wave form adjustment especially is important in them, this parameter is convenience to see the picture for the operator when judging, its parameter may be adjusted according to need.

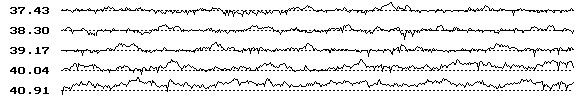

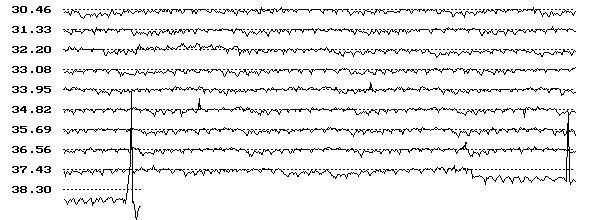

Take a wave form below as the example:

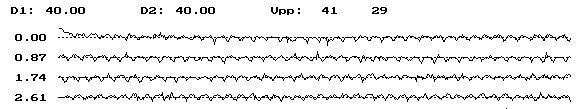

Picture 33 Current Magnification rate of wave form: 6

May see from Picture 33, the flaw signal increases recognition difficulty under the jet wave signal disturbance, and is very difficult to identify. In the situation we can effectively reduce this kind of difficulty through the adjusting magnification rate of wave form, as the following Picture 34 shows:

Picture 34 Current Magnification rate of wave form: 2

Note: The magnification rate of wave form merely is used for the wave form size zooming, may enhance the Signal-to-Noise through the effective adjustment, reduce the difficulty to distinguish the flaw signal, has nothing to do with signal own withdrawing, the degree of regulation is convenience for is suitable to distinguish and analyze.

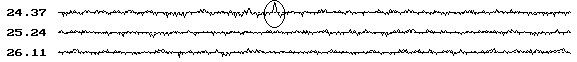

11.3.2 .2 Crest values comparison method

Crest values comparison method , this kind of method is generally used in the condition of low Signal-to-Noise. Because of the wire rope structure different, wire rope diameter is also different. Therefore to different structure wire rope, one broken wire leakage magnetic is not same. In principle, the leakage magnetic that the thick wire rope broken wire is more than thin one, therefore the signal it produces would be big. In view of the thin wire rope broken wire, we may take comparison according to the signal characteristic and crest value, in threshold value has been adjusted situation.

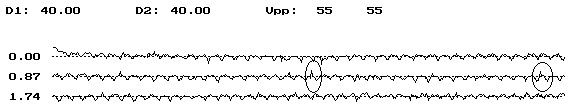

As following Picture 35:

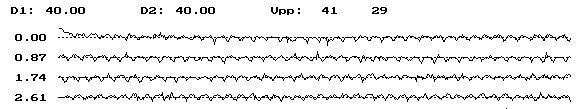

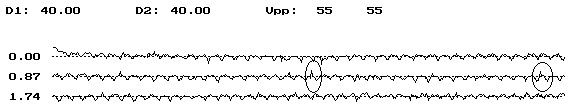

Picture 35 Marked position VPP: 41, 29 (background signal VPP)

Picture 36 Marked position VPP: 55, 55

May compare from this to obtain leakage magnetic produced in this two points is bigger than the marked position in Picture 35, two crest values data disparities equal, and the characteristic signal is obvious, namely the wave form crest is similar to the acute angle isosceles triangle, therefore we may determine it as broken wire signal.

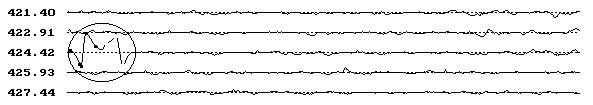

Picture 37 Special broken wire signals (Yuyang Coalmine hoisting rope)

This is the broken wire signal picture, space between two ends spacing is quite big, they have formed "M", can be judged as broke wire, besides be continuum broken wire.

The situation above is the common difficulty that will be met when we use the series wire rope testing instrument, to want the skilled utilization and grasp, it needs us to accumulate experience in the routine work, so can digest it.

11.4 Wire Rope Diameter Evaluation

In wire rope computer testing diagnosis system, wire rope diameter evaluation is through LMA testing signal to indirectly determine. Because the wire rope internal and external deterioration and tarnishing will reflect on the metallic cross-sectional area change, when the tarnishing is slight, wire rope diameter could be calculated by the cross-sectional area change.

For example, when wire rope outer layer wires are wear out to 2/3, the 6×19 wire rope metallic cross-sectional area will reduce by 1.54%, the 6×7 wire rope metallic cross-sectional area will reduce by 4.19%, and other structural wire rope metallic cross-sectional area reduction will be obtained through calculation.

11.5 Wire Rope Tarnishing Evaluation

Judging from the current domestic and international study of the status quo, the wire rope tarnishing evaluation had not had the appropriate method. But the wire rope tarnishing could be reflected through the cross-sectional area testing signal, when serious could be reflected through broken wire testing signal.

12. Wire rope assurance coefficient

| Wire rope assurance coefficient | When it is within a pitch existing following broken wire rope number the wire rope must be discarded as useless promptly |

| The abrasion loss or corrosion of wire rope surface attain the percentage (%) of the original wire rope diameter |

| 0 | % 10 | 15% | % 20 | 25 | % 30 |

| 0—10 | 16 | 13 | 12 | 11 | 9 | 8 |

| 10—12 | 18 | 15 | 13 | 12 | 10 | 9 |

| 12—14 | 20 | 17 | 15 | 14 | 12 | 10 |

| 14—16 | 22 | 18 | 16 | 15 | 13 | 11 |

| Annotation:The broken wire number in the form, reporting as unserviceable wire ropes are based on Lange lay wire rope with 1/2 mathematical value |

13. Sensor option

| algılayıcı | Diameter of wire rope | Best detection range |

| HUATEC-F5 | ≤ 5mm | 2~5mm |

| HUATEC-F10 | ≤ 10mm | 5~10mm |

| HUATEC-F15 | ≤ 15mm | 8~15mm |

| HUATEC-F20 | ≤ 20mm | 10~20mm |

| HUATEC-F25 | ≤ 25mm | 15~25mm |

| HUATEC-F30 | ≤ 30mm | 20~30mm |

| HUATEC-F35 | ≤ 35mm | 15~35mm |

| HUATEC-F40 | ≤ 40mm | 30~40mm |

| HUATEC-S45 | ≤ 45mm | 35~45mm |

| Other sensor can be customized production |

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.